Alles, was Sie über Software zur Produktionsverfolgung wissen sollten

Software zur Produktionsüberwachung hilft Herstellern, mehr zu produzieren und Kosten zu senken. Erfahren Sie in diesem umfassenden Leitfaden, wie die Produktionsüberwachung die Effizienz steigert.

Hersteller haben oft Schwierigkeiten, ihre Produktionsziele zu erreichen, und schieben die Schuld schnell auf alte Maschinen. Tatsächlich können Maschinen, sofern es sich nicht um veraltete Anlagen handelt, an neuere, intelligentere Arbeitsabläufe angepasst werden, die den Durchsatz erhöhen, den Ausschuss verringern und energieeffizienter werden.

Wie können solche Ziele mit einem budgetorientierten Ansatz erreicht werden? Produktionsverfolgungssoftware (manchmal auch Produktionsüberwachungssoftware genannt) ist eine wichtige Antwort auf Industrie 4.0.

In diesem Leitfaden erörtern wir den Wert des Einsatzes von Produktionsverfolgungssoftware, die damit verbundenen Kostensenkungen und wie Factbird in dieses Ökosystem passt.

Was ist eine Produktionsverfolgungssoftware?

Wir können Production Tracking Software als ein System definieren, das es Managern und Bedienern ermöglicht, die Produktion im Betrieb in Echtzeit zu analysieren. Die Produktionsdaten sind jederzeit zugänglich und zeigen wertvolle Daten wie produzierte Einheiten, Zykluszeit, Ausfallzeit, Ausschuss, Energieverbrauch, Durchsatzvolumen usw.

Leistungsberichte, die auf der Produktionsüberwachung basieren, helfen den Teams auf unterschiedliche Weise:

Wartung: Historische Daten sind ein nachprüfbares Hilfsmittel, um die Ursachen von Maschinenstörungen zu ermitteln.

Bediener: Der Prozess der Fehlermeldung wird automatisiert, wodurch das Risiko menschlicher Fehler bei der Entscheidungsfindung verringert wird. Stopp-Codes können nachverfolgt und für bessere Workflow-Lösungen untersucht werden.

Finanzen: Dank genauer Daten kann die Finanzabteilung eines Fertigungsunternehmens wirksame Strategien zur Senkung der Produktionskosten entwickeln.

Logistik: Da die Datenerfassung in Echtzeit erfolgt und für alle Teams zugänglich ist, kann die Logistik ihren Arbeitsablauf verbessern und die Ressourcen gegebenenfalls an die Saisonalität anpassen. Unternehmen können ihre Logistikeinrichtungen verkleinern, indem sie nur die monatlich berechneten benötigten Rohstoffe und Fertigwaren lagern.

Software zur Produktionsverfolgung dient nicht nur der Sammlung und Analyse von Daten, sondern kann auch dazu beitragen, alte Maschinen ohne große Investitionen in automatisierte Systeme umzuwandeln. Auf diesen Punkt werden wir später noch eingehen.

Erfahren Sie mehr über Factbirds erstklassige Software für die Produktionsverfolgung >

Warum ist die Produktionsverfolgung wichtig?

Unternehmen mit einem Produktionsvolumen von über Tausenden von Einheiten pro Monat benötigen komplexe Prozesse zur Verfolgung der Produktion, des Ressourcenverbrauchs, des Maschinenstatus, der Personalkosten usw. Wir können einige der Daten, die zur Analyse des Produktionspotenzials einer Fabrik erforderlich sind, wie folgt kategorisieren:

- Monatliche Zielproduktion

- Tatsächliche monatliche Produktion

- Monatlicher Energieverbrauch

- Verbrauch von Rohstoffen

- Betriebszeit/Schichten

- Ausfallzeiten (einzeln und kumuliert) und ihre Ursachen

- Zählungen von Ausschuss und Nacharbeit pro Schicht oder Linie

Fertigungsteams profitieren in hohem Maße davon, dass sie diese Produktions-KPIs bei täglichen oder wöchentlichen Standups schnell überprüfen können. Sie profitieren vom Vergleich von Tagen und Wochen bei regelmäßigen Besprechungen und von Monaten und Jahren bei Besprechungen der Geschäftsführung.

Durch die Erfassung der erforderlichen Daten können die Manager abschätzen, wie weit sie von ihren potenziell besten Produktionszahlen entfernt sind, in welchen Bereichen Verbesserungen möglich sind und vor allem, welche Bereiche sie kurzfristig mit minimalen Anpassungen beeinflussen können.

Die Auswirkungen der Produktionsverfolgung auf den Energieverbrauch

Die Verringerung des CO2-Fußabdrucks ist eines der Hauptziele der Agenda 2030 für den Umweltschutz. Die industrielle Fertigung wird als Hauptverursacher von Kohlendioxidemissionen bezeichnet, aber auch andere relevante Elemente werden von Unternehmen berücksichtigt:

- Energiepreise und die Auswirkungen auf den Produktpreis

- Umstellung auf nachhaltige Energiequellen

- Optimierung des Energieverbrauchs pro produziertem Stück

Ein Beispiel für diesen Trend sind die Stillstandszeiten von Maschinen. Einige Fabriken entscheiden sich dafür, die Maschinen an den Wochenenden im Standby-Modus zu belassen, wobei der Energieverbrauch im Vergleich zur Betriebszeit reduziert wird. Durch diese Praxis werden die Ladezeiten der Maschinen während der Schichten minimiert, aber der akkumulierte Energiebedarf im Leerlaufmodus sollte nicht übersehen werden.

Durch den Einsatz eines Produktionsüberwachungssystems können Manager den Gesamtenergieverbrauch pro Periode ablesen und die Werte zwischen Betriebszeit und Stand-by vergleichen. In unserer Fallstudie von Danfoss DK zeigten die vom Factbird Performance Dashboard gelieferten Informationen, dass es kosteneffizienter war, die Maschinen während der betriebsfreien Zeit komplett abzuschalten. Dank dieser Erkenntnisse konnte Danfoss DK seine Energiekosten durch diese Maßnahme und andere energiebezogene Anpassungen um fast 77% senken.

Das vollständige Interview mit Martin Ole Madsen, Manager - Operations Excellence SVS EUR bei Danfoss, können Sie unten sehen.

Die Senkung des Energieverbrauchs schlägt sich unmittelbar in einem niedrigeren Endproduktpreis nieder. Das Sammeln und Analysieren von Daten ist der erste Schritt zum Energiemanagement. Unternehmen können dann ihre eigenen Strategien zur Senkung des Energiebedarfs in der Produktion entwickeln oder sich an den Richtlinien der ISO 50001-2011 zur Energieeinsparung orientieren.

Die Auswirkung der Produktionsverfolgung auf den Durchsatz

Eine genaue Datenerfassung ist der erste Schritt zur Steigerung des Durchsatzes. Manager spielen oft die tatsächliche Produktionskapazität herunter, obwohl nicht kostspielige Verbesserungen den Durchsatz erheblich beeinflussen können.

Nachdem wir zuverlässige Datenquellen und den Arbeitsablauf für jede Produktlinie festgelegt haben, ist es an der Zeit, die Engpässe zu ermitteln. Einige Gegenmaßnahmen zur Verhinderung von Produktionsverzögerungen sind mit ungenauen Geschwindigkeiten oder Vorschubgeschwindigkeiten für Rohmaterial verbunden; oft liegen die Ursachen darin, dass die Bediener die Maschinen falsch verstehen.

Die Anwendung der intelligenten Fertigungsmodelle des Internets der Dinge hilft uns bei der Fehlersuche, der Verringerung von Ausfallzeiten, der Vermeidung von unnötigem Maschinenverschleiß und der Annäherung an ideale Zykluszeiten. So können wir die Durchsatzzahlen innerhalb weniger Wochen erheblich steigern, ohne auf umfangreiche Maschinenmodernisierungen zurückgreifen zu müssen.

Die Auswirkungen der Produktionsverfolgung auf die Abfallwirtschaft

Bei der Umsetzung eines schlanken Konzepts für die industrielle Fertigung geht es nicht nur darum, Verluste in der Produktion zu ermitteln. Betrachten Sie sowohl Zeit- als auch Ausschussverluste als Elemente, die Sie so weit wie möglich minimieren sollten.

Ein Bediener, der wegen eines Stillstands der Produktionslinie untätig bleibt, verschenkt Potenzial. Dies kann leicht behoben werden, indem die Ursachen für wiederholte Stillstände ermittelt und intelligentere Verfahren zur Überwachung und Beseitigung der Stillstandsursachen eingerichtet werden. Genaue Daten lassen weniger Raum für Vermutungen, da Entscheidungen auf der Grundlage von Fakten getroffen werden, was wiederum zu einer Steigerung der Produktion und der Motivation der Mitarbeiter führt.

Ein weiterer zu berücksichtigender Punkt ist die Abfallmenge. Ausgehend vom OEE-Standard für Qualität, "Right First Time", gibt uns die Analyse der Fertigungsprozesse Einblicke in die Menge des pro Schicht produzierten Ausschusses. Diese Aufgabe wurde früher von den Bedienern manuell erledigt (mit dem damit verbundenen immensen Zeitaufwand). Die Manager können dann die Daten abgleichen, um die Ursachen für Produktionsstopps mit der Ausschussmenge in Verbindung zu bringen, oder sie können ihre Chargenproduktion so anpassen, dass Maschinenaufwärmzyklen vermieden werden. In diesem Punkt liegt der Vorteil der Produktionsverfolgung in der Reduzierung des Rohstoffverbrauchs und des Abfallvolumens in der Fertigung.

Vorteile der Produktionsverfolgungssoftware

Vorteil Nr. 1 - Effektivere Ausrüstung

Es ist richtig, dass alte Maschinen in anderen Zyklen arbeiten als moderne Maschinen, aber das macht sie nicht unbrauchbar. In alten Maschinen steckt ein verborgenes Potenzial, um die heutigen Produktionsstandards zu erfüllen, und dank einer Überwachungssoftware können die erforderlichen Parameter eingestellt werden.

Stellen Sie sich vor, Ihr Unternehmen prüft eine kostspielige Modernisierung Ihrer beiden Hauptproduktionslinien. Was wäre, wenn Sie weniger als ein Drittel des Geldes investieren würden, um Ihre derzeitigen Produktionslinien zu optimieren, anstatt neue Anlagen anzuschaffen? Sie werden überrascht sein, welche neuen Produktionskennzahlen Sie aus zuverlässigen Datenquellen erhalten.

Vorteil Nr. 2 - Automatisierte Ausschusszählung

Dies wird traditionell von Bedienern manuell durchgeführt, was bedeutet, dass eine Gruppe von Bedienern die alleinige Aufgabe hat, den von den Maschinen produzierten Abfall zu zählen, anstatt diese menschlichen Arbeitskräfte an einer anderen Stelle einzusetzen, die ihren Fähigkeiten besser entspricht. Softwarelösungen zur Produktionsüberwachung ermöglichen es uns, den Ausschuss automatisch zu zählen, wodurch wir auch ein besseres Feedback zur OEE-Analyse erhalten.

Wir können dann die Anzahl der Ausschüsse mit anderen Faktoren in Verbindung bringen, z. B. mit den Ursachen von Betriebsstopps, Rohstoffchargen, Wartungsanforderungen usw.

Vorteil Nr. 3 - Vorausschauende Wartung

Für Bediener und Wartungsteams ermöglicht die Produktionsüberwachungssoftware die Verfolgung und Analyse aller Ausfallursachen und Wartungsmaßnahmen. Anstatt immer wieder Brände zu löschen, können Wartungsteams mit Hilfe von vorausschauenden Wartungsmodellen die Ausfallzeiten langfristig reduzieren.

Was sollte eine gute Software zur Leistungsverfolgung beinhalten?

Nachdem wir nun die Vorteile des Einsatzes von Produktionsverfolgungs- und -überwachungssoftware aufgezeigt haben, wollen wir zusammenfassen, welche Anforderungen an eine Qualitätslösung gestellt werden:

- 24/7 Datenzugriff: Dies ist eine Selbstverständlichkeit, denn je mehr Daten verfügbar sind, desto besser können wir verstehen, was in der Produktion passiert. Eine gute Lösung für die Leistungsüberwachung bietet einen 24/7-Zugang, unabhängig von dem Gerät, mit dem die Daten abgerufen werden.

- Klare Datenpräsentation: Daten müssen von Betreibern und Managern gesammelt und interpretiert werden. Ein übersichtlicher Zugang zu den Informationen hilft dabei, Probleme in kürzerer Zeit zu lösen und neuen Mitarbeitern ein besseres Verständnis zu vermitteln.

- Schutz der Daten: Da es sich um sensible Daten handelt, sollten Sie sich vergewissern, wohin die gesammelten Informationen letztendlich gelangen. Erkundigen Sie sich nach der Methode des Softwareanbieters zur Verarbeitung Ihrer Informationen, nach dem Ort, an dem diese Daten gespeichert werden, und nach den Personen, die Zugang zu ihnen haben.

- Multiplattform-Zugang: Die Software zur Leistungsüberwachung sollte nicht nur auf Monitore und Computer in der Werkstatt beschränkt sein. Die Informationen sollten von Tablets, mobilen Geräten und Computern abrufbar sein, ohne dass spezielle Hardware-Lösungen erforderlich sind.

Arten von Dashboards zur Produktionsüberwachung

Es gibt verschiedene Modelle von Dashboards zur Produktionsüberwachung, die Betreiber und Manager je nach den Erfordernissen ihrer Arbeit verwenden können.

OEE-Dashboards

OEE-Berechnungen müssen nicht mehr manuell durchgeführt werden oder Softwarelösungen von Drittanbietern verwenden. Die meisten Produktionsüberwachungsprogramme führen die OEE-Berechnung in Echtzeit durch, mit Grafiken, die die OEE-Werte und jede einzelne Kennzahl segmentweise aufschlüsseln.

Aus diesen Dashboards können wir Informationen über die Qualität unserer Produkte nach dem "Right First Time"-Prinzip, die Gesamtbetriebszeit und die verfügbare Gesamtzeit für die Fertigung sowie die Stoppursachen oder geplanten Stopps entnehmen.

Armaturenbretter in der Werkstatt

Diese Leistungs-Dashboards zeigen eine vereinfachte Blaupause Ihrer Fertigungsstruktur an, die den Standort jeder relevanten Maschine im Produktionsprozess angibt. Dies ist ein wertvoller Vorteil, da Sie den genauen Standort von Rohstoffen und produzierten Teilen verfolgen und die Logistikkapazität abschätzen können. Außerdem werden Informationen über die OEE und den Status der Maschinen angezeigt (welche gerade produziert werden und welche im Leerlauf sind).

Tägliche Produktions-Dashboards

Es ist wichtig, die Leistung unserer Produktionsressourcen zu verfolgen. Die täglichen Produktions-Dashboards stellen den Durchsatz pro Tag in Balkendiagrammen dar - manchmal erlauben sie auch kleinere Zeitintervalle. Die Produktionsziele werden angezeigt, so dass Sie beurteilen können, wo Ihre Produktionsleistung steht.

Interaktive Bildschirme zur Registrierung von Haltestellen

Schließlich hilft uns diese Art von Dashboard bei der Analyse der Ursachen für Haltestellenfehler und vor allem bei der Analyse der kumulierten Auswirkungen von wiederholten Haltestellenursachen. Die Betreiber neigen dazu, kurze Stopps zu minimieren. Die Erfahrung lehrt uns jedoch, dass Mikrostillstände oft eine hohe kumulierte Ineffizienz mit sich bringen. Daher bieten diese Dashboards detaillierte Elemente, die Manager untersuchen sollten, um die Produktionsleistung zu verbessern.

Probleme, die durch Produktionsverfolgungssoftware gelöst werden

Mangelnder Überblick über die Produktionsleistung

Wie wir bereits erwähnt haben, unterschätzen Manager oft das tatsächliche Potenzial ihrer Maschinen für die Produktion. Betrachtet man die Methoden, die vor den Industrie 4.0-Modellen zur Produktionsverfolgung angewandt wurden, beginnen wir damit, Daten von Sensoren an die SPS zu übermitteln. Diese Daten werden an ein Excel-Tabellenblatt weitergeleitet, in dem die Informationen nachverfolgt werden. Dieser alte Prozess umfasst eine Vielzahl von Schritten, die menschlichen Fehlern zum Opfer fallen können, wie zum Beispiel:

- Falsche Datenzählung, insbesondere bei Ausschuss und nachzubearbeitenden Teilen.

- Verzögerungen bei der Dateneingabe, die die Fähigkeit zum Handeln beeinträchtigen.

- Ungenaue Dateneingabe in Tabellenkalkulationen.

- Missverständnisse bei den Daten.

- Vertriebsfragen.

Die Verwendung von Excel-Tabellen erfordert auch komplexe Vorlagen für die Nachverfolgung der Informationen. Tools wie RSLinx sind erforderlich, um die Daten aus der SPS in das Excel-Dokument zu exportieren. Nur ein paar falsch platzierte Klicks und alle Datenberichte könnten durcheinander gebracht werden. Stattdessen vereinfacht die Software zur Überwachung des Fertigungsprozesses den Prozess, synchronisiert ihn für einen einfachen Zugriff und schätzt das tatsächliche Produktionspotenzial auf der Grundlage der idealen Zyklusinformationen.

OEE-Analyse

Die OEE-Berechnung kann, wenn sie manuell durchgeführt wird, zu einer breiten Palette von Fehlern führen. Von der Unterschätzung der Produktionskapazität (was zu OEE-Werten von über 100 % führt, wenn die Produktion optimiert ist) bis hin zur falschen Zählung von Ausschuss kann der Prozess mühsam erscheinen, obwohl er automatisiert werden kann. OEE-Softwarelösungen, die in der Fertigungsüberwachungssoftware enthalten sind, führen die Berechnung in Echtzeit durch und geben Aufschluss darüber, welche Stoppursachen die OEE-Werte senken.

Prioritätensetzung

Dieser Punkt ist mit der OEE-Analyse verknüpft, da die von der Softwarelösung zur Fertigungsüberwachung abgerufenen Informationen Aufschluss darüber geben, welche Bereiche optimiert werden können. Anhand der abgerufenen Informationen über die Ursachen von Produktionsausfällen und die aktuellen Produktionsraten kann das Management über diese Punkte entscheiden:

- Tagesordnung für Instandhaltung

- Verbesserungen im Verkaufsraum

- Workflow-Überarbeitungen

- Qualität des Rohmaterials

- Taktiken zur Vermeidung von Verschwendung (Energie, Nacharbeit und Ausschuss).

Ursachen stoppen

Die Ursachen von Stopps, vor allem von sich wiederholenden, lassen sich nur schwer lokalisieren. Stop-Fehler, die zwischen 300-500ms liegen, können wie nichts erscheinen; dennoch sind sie die Schuldigen für zahlreiche Verzögerungen bei der Produktlieferung.

Produktionsüberwachungssysteme geben genaue Rückmeldungen darüber, welche Ursachen für die Unterbrechung wann aufgetreten sind. Die Bediener können dann mehrere davon beeinflussen und das Problem an das Management weiterleiten, wenn die Lösung ihre Möglichkeiten übersteigt. Darüber hinaus hilft die Zählung mit Warnungen, wenn Stoppursachen ausgelöst werden, die Lösung sofort zu beheben, anstatt das Problem erst dann zu erkennen, wenn sich die Produktion verzögert.

Entscheidungsfindung auf der Grundlage von Fakten

Da Informationen zu einer zugänglichen Quelle werden, können Fertigungsprozesse zu einer schlanken Produktion übergehen, bei der die Produktion optimiert und Verschwendung minimiert wird. Manager können die aktuellen Produktionsmetriken auf der Grundlage der von den Sensoren abgerufenen Daten bewerten und Strategien entwickeln, die ausschließlich auf sachlichen Informationen basieren. Wenn das Budget begrenzt ist, wird dieser Punkt zu einem unschätzbaren Vorteil.

Wie kann Factbird Unternehmen dabei helfen, ihr Produktionsvolumen zu steigern?

Factbird ist eine umfassende Lösung für die Fertigungsüberwachung, die über die OEE-Verfolgung hinausgeht. Sie erhalten eine genaue Analyse der Ausfallzeiten, um die Verfügbarkeitsraten zu erhöhen, Vorschläge für eine vorausschauende Instandhaltung, die Verfolgung der Chargenleistung und viele andere Tools zu Ihrer Verfügung.

Die Benutzer können Live- und historische Daten verfolgen und so viele verschiedene Stopp-Ursachen wie nötig registrieren.

Factbird ist als Produktionsüberwachungslösung skalierbar. Damit meinen wir, dass Unternehmen mit einem Pilotprojekt an einer begrenzten Anzahl von Maschinen/Linien beginnen und dann neue Einheiten hinzufügen können, um schließlich das erforderliche Maschinenvolumen abzudecken.

Die Kompatibilität von Factbird (ERP/SAP-Integration und PowerBI)

Um Factbird zu nutzen, müssen Sie nicht auf bereits erworbene Tools verzichten. Unsere Softwarelösung ermöglicht den einfachen Export von Daten aus der Factbird-App in PowerBI, Tableau, etc. Auf diese Weise können Unternehmen ihre bestehenden Analyse-Workflows beibehalten und diese Tools mit genauen Datenwerten und leichter zugänglichen Informationen in der Produktion ergänzen.

Factbird-Ansicht

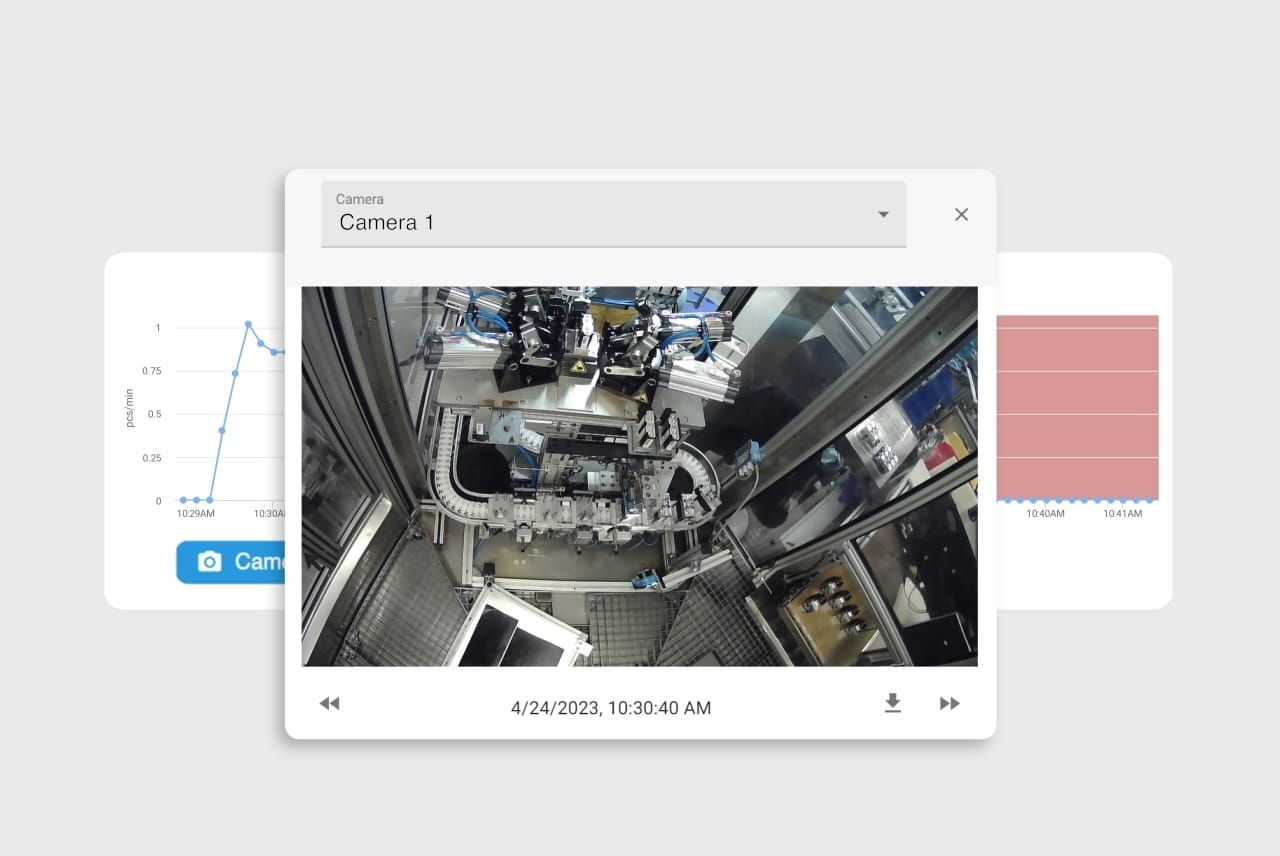

Stellen Sie sich vor, Sie erhalten Videomaterial in Echtzeit über das Geschehen in den Produktionslinien. Nun, Factbrd VIEW reduziert die Notwendigkeit, Fehlerursachen zu interpretieren, indem es einfach per Video anzeigt, was den Stillstand einer Linie verursacht hat.

Durch das Sammeln von Videobildern in Echtzeit und deren Synchronisierung mit den Produktionsdaten in der Factbird Cloud-Anwendung können die Benutzer jederzeit die Situation überprüfen, die eine Stoppursache ausgelöst hat. Die Videos werden Minute für Minute mit den Produktionsdaten synchronisiert, was die Suche nach den Ursachen eines Stoppfehlers erleichtert.

Diese Videoinformationen können gemeinsam genutzt werden, so dass die Wartungsteams detaillierte Berichte darüber erhalten, an welchen Problemen sie arbeiten sollten. Das Videomaterial wird standardmäßig einen Monat lang auf dem Server aufbewahrt, aber Sie können während der Installationsphase individuelle Einstellungen anfordern.

Datenschutz

Wir kümmern uns um die Daten unserer Kunden. Die von den Factbird-Sensoren gesammelten Informationen werden in die Cloud hochgeladen, damit sie über das Factbird-Dashboard abgerufen werden können, und nur Benutzer mit Anmeldeinformationen können auf diese Informationen zugreifen. Wenn Ihr Passwort nicht funktioniert, können Sie unseren Kundendienst bitten, Ihnen bei der Wiederherstellung der Anmeldedaten zu helfen.

Es gibt keine Datenausfälle aufgrund mangelnder Konnektivität, da die Factbird-Lösung mit mobilen Daten, WiFi oder Ethernet arbeiten kann.

Wie installiert man die Factbird Produktionsüberwachungs-Software?

Die Implementierung der Factbird-Technologie in Ihrem Betrieb ist eine Aufgabe, die nur ein paar Stunden Installation erfordert. Für die Installation unserer Factbird-Lösungen sind keine zusätzlichen IT-Ressourcen erforderlich, und der Datenabruf erfolgt sofort. Dieser Abschnitt gibt Ihnen einen schnellen Überblick über die Installation und Nutzung des Factbird Manufacturing Metrics Dashboards zur Steuerung Ihrer Prozesse.

Zunächst ein Überblick über die Funktionsweise der Manufacturing Intelligence-Lösungen von Factbird.

Zugriff auf das Dashboard

Der erste Schritt ist die Validierung Ihres Kontos. Dazu erhalten Sie eine E-Mail von unserem Unternehmen mit einem temporären Login-Zugang. Ändern Sie Ihr Passwort im Browser und Sie können sich in das Überwachungs-Dashboard von Factbird einloggen.

In der Anfangsphase des Dashboards werden keine Daten abgerufen, da die Sensoren erst konfiguriert werden müssen. Suchen Sie die obere linke Ecke des Factbird-Dashboards und rufen Sie das Sensormenü auf.

Konfigurieren Sie einen Sensor

Um einen Sensor zu konfigurieren, müssen Sie zunächst seinen Typ angeben. Die Optionen sind wie folgt:

Zähler: Ein regulärer Zählsensor, der den Zählerstand seit der letzten Veröffentlichung überträgt.

Zähler Geschwindigkeit: Ein in einen Zähler umgewandelter Geschwindigkeitssensor.

Zähler Akkumulieren: Ein akkumulativer Sensor, der in einen Zähler umgewandelt wird.

Messung: Ein Sensor, der den direkten Wert von Messungen wie Temperatur, Geschwindigkeit, Druck usw. erfasst.

Ereignis: Ein Ereignissensor, der bei einer Statusänderung ausgelöst wird.

Diskret: Ein Sensor, der einen von einer begrenzten Anzahl von Zuständen überträgt, die eine Leitung annehmen kann.

Manueller Prozess

Als nächstes müssen Sie die Werte für die validierte Geschwindigkeit und die erwartete Geschwindigkeit für das Gerät aktualisieren. Wechseln Sie zur Registerkarte Einheiten und wählen Sie die zu verfolgenden Einheitsdaten aus.

Definieren Sie Stopps, indem Sie die minimale Stoppdauer (normalerweise Werte über 300 ms) und den Schwellenwert für die Stoppregistrierung auswählen. Es ist ratsam, die Funktion "Stopps suchen" zu aktivieren, da sie die automatische Erkennung von Stoppursachen ermöglicht.

Stop Mapping funktioniert für Maschinen, die an SPS-Eingänge angeschlossen sind. Die Leitungseinrichtung kann über dieses Menü "Sensoreinstellungen" oder unabhängig davon vorgenommen werden.

Der letzte Schritt besteht darin, die Warnmeldungen festzulegen und die Abonnenten zu verknüpfen. Die Teammitglieder werden benachrichtigt, wenn eine Stoppursache den gewählten Mindestschwellenwert überschreitet. Wiederholen Sie alle diese Schritte so oft wie nötig, um alle Sensoren zu konfigurieren.

Erstellen einer Linie

Wir beginnen den Prozess der Linienerstellung, indem wir im Navigationsmenü auf Linien zugreifen. Sie müssen zunächst die Gruppe auswählen, in der sich der Sensor befindet - Sie können mit vordefinierten Gruppen arbeiten oder Ihre eigenen erstellen.

Der zweite Schritt ist die Auswahl des Engpasses. Dies ist der primäre Sensor dieser Linie und sollte an kritischen Punkten der Produktionslinie platziert werden. Benennen Sie die Linie und weisen Sie die Verbindung zu (WiFi oder Ethernet, je nach Sensormodell). Wiederholen Sie diesen Vorgang, um so viele Linien wie nötig hinzuzufügen.

Dashboard KPIs

Nachdem unser gesamtes Netzwerk von Sensoren und Leitungen erstellt wurde, wird das Facbird-System die Daten verfolgen und analysieren. Unser Dashboard enthält mehrere KPIs, um die Leistung der Geräte zu überprüfen.

Die KPIs, die wir untersuchen können, sind:

- Produzierte Anzahl

- Längster Non-Stop

- Anzahl der Haltestellen

- Durchschnittliche Haltestellenlänge

- Ausfallzeit

- Wertschöpfungszeit (%)

- Wertsteigernde Zeit bei Besetzung (%)

- Mittlere Zeit zwischen Ausfällen

- Durchschnittlich produziert

- Zykluszeit

- Produzierte Einheiten pro Stopp

- Geschwindigkeit im besetzten Zustand (pcs/min)

- Geschwindigkeit beim Produzieren (Stück/min)

- Produziert in der aktuellen Charge

- Geschätzter Zeitpunkt der Fertigstellung

Es ist möglich, Daten nach vorher festgelegten Zeitspannen zu betrachten und zu analysieren oder sogar Zeiträume aus den Diagrammen hervorzuheben, um Daten detaillierter zu untersuchen. Die von den KPI-Abschnitten bereitgestellten Informationen können zum besseren Verständnis in Form von Diagrammen visualisiert werden. Unterhalb der Diagramme werden die Ursachen für eine Unterbrechung aufgelistet.

Diese Informationen können in Form von Diagrammen oder KPIs zur Datenanalyse mit Tools von Drittanbietern exportiert werden.

Registrierung von Haltestellen

Die Registerkarte "Stopps registrieren" ist eine effiziente Methode, um die Ursachen der reduzierten verfügbaren Zeit zu ermitteln. Wir können mit so vielen Kategorien oder Unterbrechungsursachen wie nötig arbeiten und stellen den Benutzern eine Vorlage zur Verfügung, um die häufigsten Kategorien und Unterbrechungsursachen zu gestalten. Importieren Sie die XLSX-Datei in das Menü "Registering Stops", das Sie ändern können, um zusätzliche Elemente hinzuzufügen. Dieses Verfahren ist benutzerfreundlich, und durch den Export der XLSX-Datei aus einer Linie können wir Kategorien und Stoppcodes mit anderen Produktionslinien synchronisieren.

Als zusätzliche Sicherheitsmaßnahme sollten Sie die Option Initialen verlangen aktivieren. Diese Funktion erfordert, dass die Bediener ihre Initialen eingeben, wenn sie Haltestellencodes melden, und hilft beim Aufbau historischer Daten.

Eine weitere interessante Option ist die manuelle Aufteilung der Stopp-Ursachen, das Hinzufügen zusätzlicher Informationen oder das Ändern der Stopp-Ursachen/Kategorien für verlängerte Stopps.

Analytik & OEE

Die Registerkarte "Analyse" ist ein leistungsfähiges Werkzeug für Bediener, Wartungspersonal und Manager, mit dem sie in Echtzeit sehen können, was mit den Anlagen und der Produktionsqualität geschieht. Die Produktivitätskennzahlen werden detailliert verfolgt, so dass wir die Daten in verschiedenen Formaten visualisieren können, die unseren Wünschen entsprechen. Diese Diagramme können in andere Softwarelösungen exportiert werden, um Berichte zu erstellen.

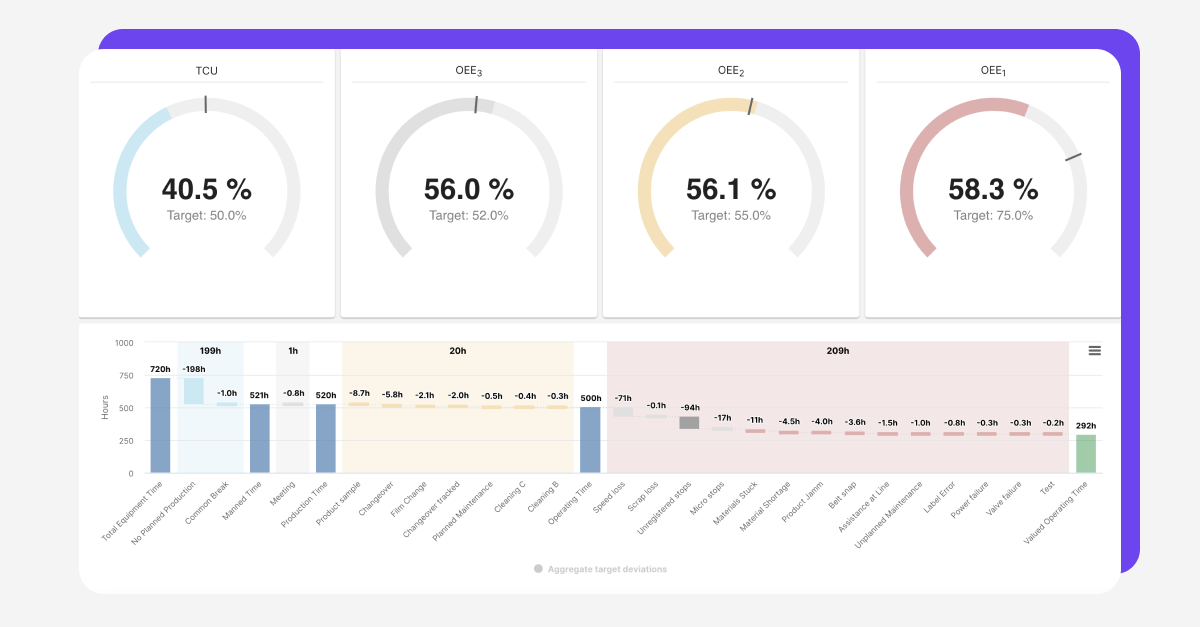

Unser OEE-Berechnungstool arbeitet in Echtzeit und misst TCU, OEE3, OEE2 und OEE1 in Balkendiagrammen und Wasserfallvisualisierungen. Die gesammelten Daten geben genaue Einblicke in alle drei Teile der OEE-Formel und ermöglichen den Zugriff auf Stopp-Ursachen, um Faktoren, die unsere OEE-Werte beeinträchtigen, schnell zu beseitigen.

Andon-Anrufe

Ein weiteres Premium-Feature der Factbird Software-Lösung ist Andon Calls. Dieses Tool hilft den Bedienern, Unterstützung bei Fehlerursachen zu erhalten und das Problem sogar an spezialisierte Mitarbeiter zu eskalieren.

Die Registerkarte "Mitarbeiter" hilft uns, die Kontaktdaten der Teammitglieder zu speichern. Dies erfordert die Telefonnummer, E-Mail, Schicht und Rang des Mitarbeiters. Schichten können so konfiguriert werden, dass so viele Schichten wie nötig zugewiesen werden können. Die Mitarbeiter können temporäre, halb-temporäre oder permanente Stellen besetzen.

Der Zugriff auf den Kalender ermöglicht es uns, die Gesamtzahl der Mitarbeiter, die während einer Schicht arbeiten, zu visualisieren.

Batch-Produktion

Die Software von Factbird bietet die Möglichkeit, bestimmte Produkte im Batch-Modus zu analysieren, und zwar völlig automatisch. Dazu müssen Sie zunächst ein Produkt erstellen, alle Parameter festlegen und es speichern. Wenn Ihr Maschinenpark eine Batch-Produktion zulässt, wird ein Sensor platziert, und die Registerkarte Batch erscheint auf dem Factbird-Dashboard.

Als nächstes erstellen Sie eine Charge. Wählen Sie das Produkt, das im Batch produziert werden soll, die Menge der Einheiten und den Starttyp. Nach dem Start des Prozesses erhalten Sie eine geschätzte Fertigstellungszeit, und Sie können den Prozess in Echtzeit mit der Registerkarte "Analysen" analysieren. Dies ist eine vorteilhafte Lösung für Branchen wie die Pharmaindustrie.

Abschließende Gedanken

Produktionsverfolgungssysteme bringen den Herstellern Kosteneinsparungen, eine Senkung des Energieverbrauchs und eine Produktionssteigerung.

Bediener, Produktionsleiter und Führungskräfte erhalten einen besseren Überblick über die Vorgänge in der Produktionslinie in Echtzeit und können so ihre Teams auf eine kontinuierliche Verbesserung ausrichten und mehr aus ihren bestehenden Produktionslinien herausholen.

Die datengesteuerte Entscheidungsfindung dank der Produktionsverfolgung ist für Fertigungsteams ein Kinderspiel.